柔性电子与人工智能技术在智能制造领域的融合应用及人工智能基础软件发展

随着工业4.0时代的深入发展,智能制造正经历着一场深刻的技术变革。其中,柔性电子技术与人工智能技术的交叉融合,为智能制造带来了前所未有的创新动力与发展机遇。作为支撑人工智能应用落地的关键,人工智能基础软件的开发也正成为推动这一融合进程的核心引擎。

一、 柔性电子与人工智能技术的融合应用

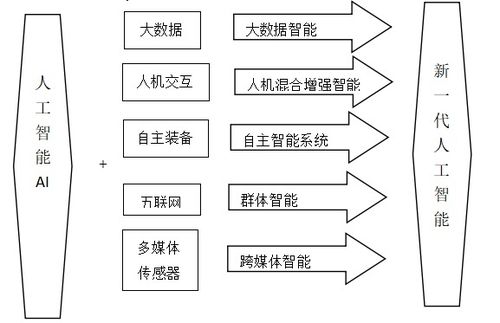

柔性电子技术,以其可弯曲、可拉伸、轻薄、可穿戴等特性,正在重塑传统工业传感器、人机交互界面和设备形态。当它与强大的人工智能技术相结合,便在智能制造领域催生出多个革命性的应用场景:

- 智能感知与预测性维护: 柔性传感器可以像“皮肤”一样附着在复杂曲面(如机械臂、模具、管道)上,实时、高密度地采集温度、压力、应变、振动等多维数据。结合AI算法(如深度学习、时间序列分析),系统能够实现对设备运行状态的精准感知,并提前预测潜在故障,从而极大提升生产线的可靠性与效率,降低非计划停机风险。

- 自适应人机协作与交互: 集成柔性传感与AI的智能手套、工服等可穿戴设备,能够实时捕捉工人的手势、动作、生理状态乃至细微的操作意图。AI系统可以理解这些信息,并动态调整协作机器人(Cobot)的行为,实现更安全、更自然、更高效的人机协同作业。柔性显示技术则能提供无处不在、形态可变的交互界面。

- 柔性生产与智能物流: 在柔性制造系统中,贴附于产品、托盘或AGV(自动导引车)的柔性电子标签(如柔性RFID),结合AI视觉与路径规划算法,可以实现物料、在制品的全流程、高精度、无缝追踪与智能调度,支持小批量、多品种的个性化定制生产模式。

- 产品质量的智能在线检测: 利用柔性电子阵列构成的检测“薄膜”,可以覆盖产品的不规则表面,进行高分辨率成像或传感。AI视觉识别算法能够实时分析这些数据,快速、准确地识别产品表面的微观缺陷,实现全检而非抽检,显著提升产品质量控制水平。

二、 人工智能基础软件开发的关键作用与发展

上述融合应用的实现,离不开强大、易用、可靠的人工智能基础软件的支撑。这类软件构成了连接底层硬件(包括柔性电子器件)与上层智能应用的“操作系统”和“工具箱”。其发展重点体现在以下几个方面:

- 面向工业场景的专用框架与工具链: 通用AI框架(如TensorFlow, PyTorch)在向工业领域渗透时,面临实时性、可靠性、可解释性及与工业协议(如OPC UA)集成的挑战。因此,开发专为智能制造优化的轻量级推理框架、边缘计算平台以及支持小样本学习、迁移学习的工具变得至关重要。这些工具需要能高效处理来自柔性传感器等新型数据源的时序、非结构化数据。

- “AI+柔性电子”一体化开发平台: 未来趋势是构建将柔性电子硬件抽象化、模型化的协同开发环境。开发者可以在虚拟环境中对柔性传感器的布局、数据特性进行建模和仿真,并直接调用AI模型进行联合训练与优化,大幅降低从硬件设计到智能算法部署的复杂度和周期。

- 工业AI模型管理与服务化: 在智能制造中,AI模型需要持续学习、迭代和跨设备部署。基础软件需提供强大的模型管理、版本控制、一键部署和生命周期管理能力。通过微服务架构,将训练好的AI能力(如缺陷检测模型、预测模型)封装成标准化服务,供生产线上的不同系统和设备灵活调用,是实现规模化应用的关键。

- 安全与可靠性保障: 工业环境对安全和稳定性要求极高。AI基础软件必须内置严格的数据安全、模型安全机制,并提供高可用性和容错设计。开发用于验证和确认AI系统决策可靠性的工具,增强其在关键制造环节中的可信度。

三、 展望与挑战

柔性电子与AI的融合,正推动智能制造向“感知泛在、决策智能、执行柔性”的方向演进。这一进程也面临挑战:柔性电子器件的大规模制造与长期可靠性、多模态异质数据的融合处理、AI模型的能效比与实时性、跨领域人才的短缺以及标准与协议的缺失等。

需要材料科学、电子工程、计算机科学和制造工艺等多学科的深度协同创新。人工智能基础软件的开发,必须更加贴近工业实际需求,向下兼容多样化的新型硬件(包括柔性电子),向上提供简洁高效的开发接口,成为赋能智能制造创新应用的坚实基座。只有软硬件协同共进,才能充分释放“柔性智能”的潜力,塑造未来工厂的新形态。

如若转载,请注明出处:http://www.acvkj.com/product/45.html

更新时间:2026-02-27 21:50:25